"Логистика: конспект лекций" - читать интересную книгу автора (Шепелева Анжелика, Азимов Камил, Шаш...)

Тема 6. ЛОГИСТИКА ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ И РАСПРЕДЕЛЕНИЯ

6.1. Организация материальных потоков в производстве

Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название

Все производственные процессы делятся на основные и вспомогательные.

Задачи производственной логистики касаются управления материальными потоками внутри предприятий, создающих материальные блага или оказывающих такие материальные услуги, как хранение, фасовка, развеска, укладка и др.

Характерная черта объектов изучения в производственной логистике – их территориальная компактность. В литературе их иногда называют островными объектами логистики.

Логистические системы, рассматриваемые производственной логистикой, называются

Внутрипроизводственные логистические системы можно рассмотреть на макро– и микроуровнях.

На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов макрологических систем. Они задают ритм работы этих систем, являются источником материальных потоков. Возможность адаптации макрологических систем к изменениям окружающей среды в большой степени определяется способностью входящих в них внутрипроизводственных логистических систем быстро менять качественный и количественный состав выходного материального потока, т. е. ассортимент и количество выпускаемой продукции.

Качественная гибкость внутрипроизводственных логистических систем может обеспечиваться за счет наличия универсального обслуживающего персонала и гибкого производства.

На

• отказ от избыточных запасов;

• отказ от завышенного времени на выполнение вспомогательных и транспортно-складских операций;

• отказ от изготовления серий деталей, на которые нет заказов покупателей;

• устранение простоев оборудования;

• обязательное устранение брака;

• устранение нерациональных внутризаводских перевозок;

• превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

Логистическая организация позволяет снизить себестоимость в условиях конкуренции путем ориентации предприятия на рынок покупателя, т. е. приоритет получает максимальная загрузка оборудования и выпуск крупной партии изделий.

Существует

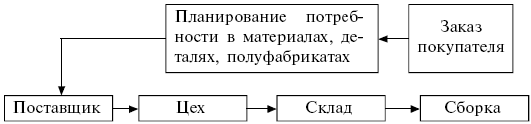

1.

Этот вариант предполагает, что изготовление изделий начинается на одном конце производственной линии, проходит через последовательный ряд технологических операций и заканчивается обработкой на другом конце производственной цепочки. Материальный поток выдается получателю по команде, поступающей на передающее звено из центральной системы управления производством. При этом по завершении обработки на одном участке изделие передается на следующий независимо от того, готов ли этот участок принять изделие на обработку или нет. Каждый участок имеет производственный план. Однако создать жесткий технологический процесс, все параметры которого были бы наперед точно рассчитаны, невозможно, поэтому на предприятиях всегда должен быть определенный производственный запас, который играет роль буфера и увеличивает гибкость системы. Толкающие системы известны под названием «система

|

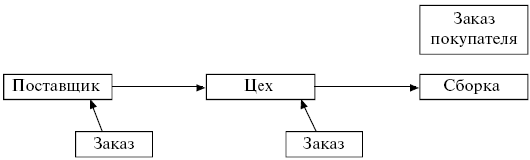

2.

|

Эта система предполагает получение изделий с предыдущего участка по мере необходимости. Центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. На промышленных предприятиях план имеет только линия окончательной сборки, и отсюда информация о необходимости производить нужные детали поступает на предыдущие участки посредством специальных карточек. План на участках формируется каждый день, что и обеспечивает гибкость системы.

К логистическим системам с вытягиванием относят систему «Канбан». В этой системе выделяют два вида карточек:

1) карточки отбора;

2) карточки производственного заказа.

В карточке отбора указывают число деталей, которое должно быть взято на предшествующем участке обработки.

В карточке производственного заказа указано число деталей, которое должно быть изготовлено на предшествующем участке.

В месте складирования детали погружают в автопогрузчик в количестве, указанном в карточках отбора. При этом с ящиков снимают прикрепленные к ним карточки заказа, которые информируют о заказе на изготовление новых деталей в строго определенном количестве. План на участках формируют каждый день. Это обеспечивает гибкость системы. Какое-либо перемещение изделий без карточек недопустимо. Обычно система «Канбан» сочетается с системой контроля качества. Эта система не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок и высокую ответственность персонала, что и ограничивает ее внедрение в различных странах.

Особое внимание производственной логистикой уделяется

1) обеспечению ритмичной согласованной работы всех звеньев производства по единому графику и равномерного выпуска продукции. Ритмичная работа предполагает организацию во времени и пространстве единичных, частичных и частных процессов в единый непрерывный производственный процесс, обеспечивающий своевременный выпуск каждой конкретной продукции в установленных объемах с минимальными затратами производственных ресурсов;

2) обеспечению максимальной непрерывности процессов производства. Непрерывность заключается в движении предметов труда и загрузки рабочих мест. Общий критерий оптимизации – минимум затрат производственных ресурсов в условиях непоточного производства может быть обеспечен за счет организации непрерывной загрузки рабочих мест, тогда как в поточном производстве – выбор варианта с минимальным временем межоперационного прослеживания деталей;

3) обеспечению максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ. Нужно разрешить следующие проблемы:

• дефицит производственных мощностей;

• субоптимальность календарных планов производства;

• большие длительности производственных циклов;

• неэффективное управление запасами;

• низкий КПД оборудования;

• отклонения от технологии производства;

• достаточная гибкость и маневренность в реализации цели при возникновении различных отклонений от плана;

• непрерывность планового руководства;

• соответствие системы оперативного управления производством типу и характеру конкретного производства;

• прямоточность;

• пропорциональность, т. е. выполнение обеспечения равной пропускной способности разных рабочих мест одного процесса, а также пропорционального обеспечения рабочих мест информацией, материальными ресурсами и т. д.;

• параллельность;

• концентрация однородных предметов труда в одном месте.

Основными законами, обеспечивающими оптимизацию производственных процессов, являются: закон упорядоченности движения материальных потоков, закон календарной синхронизации технологических операций, закон резервирования ресурсов производственного процесса, закон эмерджентности основных и вспомогательных процессов и закон ритма производственного процесса.

В реализации целей логистики существенное место занимают новые методы организации производства, которые называются

Важную роль в обеспечении рационального товародвижения играют торгово-посреднические организации, которые обеспечивают производство необходимым сырьем и материалами. Логистика здесь заключается в выборе стратегии управления приобретением, движением и хранением материалов, изделий и запасов, а также в управлении информационными потоками, сопровождающими процесс товародвижения. Логистические посредники становятся эффективным инструментом экономии финансовых и материальных ресурсов в процессе товародвижения.

Эффективность логистического подхода при управлении материальными потоками на предприятии. Известно, что 95–98 % времени, в течение которого материал находится на производственном предприятии, занимает выполнение погрузочно-разгрузочных и транспортно-складских работ. Этим обусловливается их значительная доля в себестоимости выпускаемой продукции.

Логистический подход к управлению материальными потоками на предприятии позволяет максимально оптимизировать выполнение комплекса логистических операций. По данным фирм

1) производство ориентировано на рынок, становится возможным эффективный переход на малосерийное и индивидуальное производство;

2) налаживаются партнерские отношения с поставщиками;

3) сокращаются простои оборудования (так как на рабочих местах постоянно имеются необходимые для работы материалы);

4) оптимизируются запасы – одна из центральных проблем логистики. Анализ опыта ряда фирм Западной Европы, использующих современные логистические методы организаций производства (систему «Канбан»), показывает, что применение логистики позволяет уменьшить производственные запасы на 50 %;

5) сокращается численность вспомогательных рабочих (чем меньше уровень системности, тем неопределеннее трудовой процесс и тем выше потребность во вспомогательном персонале для выполнения пиковых объемов работ);

6) улучшается качество выпускаемой продукции;

7) снижаются потери материалов (любые логистические операции – это потенциальные потери, а оптимизация логистических операций – сокращение потерь);

8) улучшается использование производственных и складских площадей (неопределенность потоковых процессов заставляет резервировать большие добавочные площади);

9) снижается травматизм (логистический подход предусматривает систему безопасности труда).

| © 2024 Библиотека RealLib.org (support [a t] reallib.org) |