"Статьи" - читать интересную книгу автора (KnifeLife)

Ножи – это просто инструменты (собственно нож)

На любой кухне наряду с очагом (газовым, электрическим или лучше всего дровяным) имеются нож или ножи. Это сердце любой кухни. Нет в мире человека, который бы хоть раз в жизни не пользовался ножом. И, конечно, хочется, чтобы работа ножом была легкой и удобной. За время своего развития человек придумал довольно много видов ножей, максимально соответствующих выполняемым операциям (около 30 видов в Европе и более 200 в Японии)

|

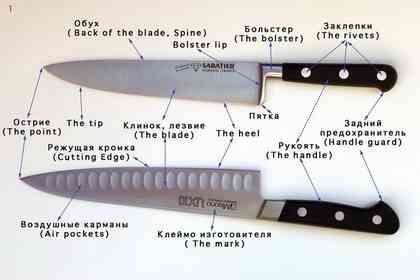

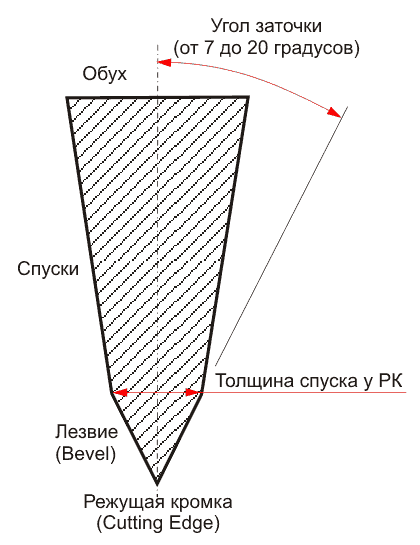

Основной частью ножа является КЛИНОК. Верхняя часть клинка называется ОБУХ (the SPINE) (в европейских кухонных ножах обух может быть от 1,5 мм до 4 мм, в японских может достигать 10 мм). Нижняя часть клинка, противоположная обуху, называется РЕЖУЩЕЙ КРОМКОЙ (РК), (CUTTING EDGE), и она должна быть острой. Примерно одна треть РК, начиная от острия, называется

The tip и the heel обычно относятся к большим ножам ( "шеф" и "gyuto" – шеф, изготовленный в Японии), в которых каждая часть лезвия (РК) предназначена для выполнения определенной операции.

Обычно клинки изготовляются из различных типов стали, в небольшом количестве из керамики.

Сталь обладает рядом достоинств, которые позволяют использовать ее для изготовления клинков: к ней можно применять штамповку, резание, ковку, литье и т.д. Она обладает достаточной прочностью и пластичностью, изменяет свои свойства при изменении химсостава.

Стали можно подразделить:

- по предназначению

– по структуре

- по качеству ( в зависимости от количества примесей: основные примеси – сера S и фосфор P).

Наиболее качественная сталь, применяемая для изготовления клинков – японская White # 1 (она же Shiro-ko, shirogami, широгами, белая сталь) – называется по цвету обертки, в которую заворачивается образец на заводе (Hitachi Metals), содержит 0,02% фосфора и 0,004% серы. Ножи, изготовленные из нее, до сих пор являются эталоном по качеству реза.

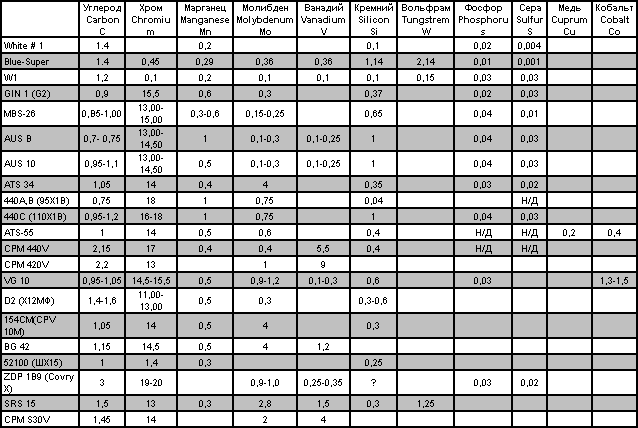

Ряд сталей, применяемых при изготовлении ножевых клинков, приведены в таблице

|

В сталях AUS 8,10 присутствует по 0,49% никеля.

Иногда встречаются названия " волновая сталь" и "волокнистый композит" на ножах Геннадия Прокопенкова. "Волновая сталь" – это высокоуглеродистая хромистая сталь (как правило, Х12МФ) после определенной ТМО (термомеханической обработки), "волокнистый композит" – обычная нержавейка (40Х13,55Х14МФ и т.д.) после определенной ТМО. Просто говоря, при проведении специальной ТМО стало возможным получение новых свойств, не возникающих при общепринятой ТМО.

|

Не вдаваясь в теорию металловедения, отметим влияние различных металлов на качество клинка.

Все начинается с железа. Само по себе оно довольно мягкое. Ножи из чистого железа не держат режущую кромку, быстро изнашиваются и имеют небольшое сопротивление изгибу.

Основным (но не единственным) твердообразующим элементом является углерод. Так, при соединении железа и углерода образуются очень твердые частицы, называемые карбидами, из-за которых сплав железа и углерода становится сталью. А сталь уже сопротивляется износу и изгибу и может держать режущую кромку.

Железо с углеродом в виде единственной добавкой называется CARBON STEEL (углеродистая сталь). Основной проблемой на заре ножевого дела было желание отделаться от нежелательных элементов (сера, фосфор), не добавляя новые. Из такой стали были сделаны ножи наших бабушек. Они были темно-серыми и, как правило, покрыты пятнами.

|

|

Такие ножи быстро темнели и ржавели, если за ними внимательно не следили, но они ИМЕЛИ ЗАМЕЧАТЕЛЬНЫЙ РЕЗ. В хороших кухнях 19 века всегда имелся ящик с влажным песком, куда втыкали ножи, если их сразу не удавалось промыть и протереть насухо, а песок полагалось менять раз в неделю.

Замечу, что "бабушкин" нож имел толщину 0,8 – 1,0мм и правильную геометрию, правился он "легко" именно за счет толщины (вспомним, что "под мусат" РК должна быть порядка 0,2 – 0,3 мм!). A для того, чтобы заточить современный нож из высокоуглеродистой стали с твердостью более 60 ед HRC, надо обладать определенными навыками и умением, иначе нож можно просто испортить.

Если углерода больше 0,5%, то этот сплав называется HIGH CARBON STEEL (высокоуглеродистая сталь). И чем больше процент углерода, тем тверже может быть сталь, что повышает качество реза. Но чем тверже сталь, тем больше у нее хрупкость. Еще лет тридцать назад считалось, что сталь не может иметь содержание углерода более 2% – она превращается в чугун, который можно только отлить в форму, а изготовить нож из него практически невозможно, да и сломается такой нож при любой нагрузке. Однако современная наука разработала так называемые порошковые стали (CPM, ZDP,Cowry), которые могут содержать до 3% углерода, но быть при этом пригодными для изготовления ножей. И вот это является очень сильным технологическим прорывом настоящего времени. Основная же сложность при изготовлении ножей из порошковых сталей заключается в трудоемкой обработке и очень высокой стоимости таких ножей (почти на порядок выше, чем ножей из обычных сталей).

Дальнейшее повышение качества ножей, вернее сказать, поиск наиболее удовлетворяющей потребителя конструкции, лежит в синтезе двух направлений – легирования, т.е. добавления элементов, изменяющих структуру и эксплуатационные параметры стали c целью получения нужных свойств, и дальнейшего развития термомеханической обработки, позволяющей получить новые свойства на известных марках стали.

Если влияние добавок достаточно изучено и описано (остановимся на некоторых чуть ниже), то термомеханическая обработка – это то, куда производители и мастера очень не любят пускать посторонних (возьмем ножи Zwillingamp;Henckеls с их технологией SCT и криообработкой – ни в одном открытом источнике информации нет). Попросите любого мастера на ножевой выставке рассказать, из чего и как сделан нож – в лучшем случае назовут марку стали и твердость, а если вы все же будете проявлять настойчивость и добиваться рассказа о ТМО (как закаливать, как производить отпуск и т.д.), да еще и с нюансами, то может быть всякое…

Кратко остановимся на влиянии добавочных элементов на свойства стали.

ХРОМ добавляет коррозонной стойкости, сталь с содержанием хрома более 13% называется STAINLESS STEEL (нержавеющая сталь). Понятие "нержавеющая сталь" требует неких пояснений. При содержании хрома более 12%, на воздухе, на чистой металлической поверхности, возникает оксидный слой (состоящий из оксидов хрома), который и обеспечивает коррозионную стойкость. Но, во-первых, существует зависимость от количества углерода в стали (так, 12% хрома достаточно, если углерода меньше 0,2%, а если углерода больше 0,8 %, то и хрома требуется более 16%.) И это при НОРМАЛЬНЫХ условиях. Во-вторых, существует так называемая "точечная" (питтинговая) коррозия, которая возникает в кислой среде при наличии хлора (т.е. при использвании практически любых чистящих и моющих средств, да и наша водопроводная вода содержит хлор), поэтому даже на самой-самой нержавейке, если ее вымыть и не протереть, а оставить сохнуть с каплями воды, могут образоваться маленькие пятна, которые создают области с пониженными антикоррозиойными свойствами. Повысить коррозиойную стойкость может хорошая полировка. Хром – карбидообразователь и усиливает износостойкость клинка. Суммируя, можно сказать, что все ножи более или менее ржавеют и темнеют, если за ними не ухаживать, просто ножи из нержавеющей стали допускают большую небрежность в обращении. А самым большим и, к сожалению, типичным врагом ножа является ПОСУДОМОЕЧНАЯ МАШИНА.

КОБАЛЬТ увеличивает твердость и повышает качество структуры стали. Увеличивает сопротивление деформации, усиливает эффект других присадок. Он используется в замечательных сталях VG10 и ATS55.

МАРГАНЕЦ усиливает износостойкость и твердость, представлен в большинстве ножевых сталей, так как делает сталь более податливой при горячей обработке.

МОЛИБДЕН тоже карбидообразователь, усиливает твердость, увеличивает сопротивление деформации, предохраняет от хрупкости, делает сталь легче в обработке. Можно сказать, что обычно добавка молибдена помогает хрому делать свою работу лучше.

НИКЕЛЬ добавляет вязкости и, возможно, усиливает коррозионную стойкость.

КРЕМНИЙ увеличивает твердость и сопротивление деформации.

ВОЛЬФРАМ –увеличивает износостойкость, теплостойкость и ударостойкость. Сильнейший карбидообразователь после ванадия.

ВАНАДИЙ – тоже выступает как "карбидный творец" и, в какой-то степени, усовершенствует зерно стали. Ножи с содержанием ванадия могут иметь очень острое лезвие, но их труднее затачивать. Увеличивает износостойкость и твердость.

ФОСФОР – по существу, загрязнитель, вредная примесь.

СЕРА увеличивает возможность машинной обработки, но уменьшает вязкость. В общем, тоже вредная примесь.

Для примера рассмотрим ножи WUSTHOF. Производитель на каждом ноже штампует марку стали, из которой он изготовлен (что делает ему честь в отличие от конкурента Zwilling amp; Henckels , у которых о составе стали можно только догадываться)

|

Итак X50CrMoV15. Понимать это надо примерно так:

X – "Edel"(нем), "Surgical" (англ) ну что-то вроде "хирургическая", качественная сталь. Так написано во всех рекламных брошюрах производителя. Это чисто маркетинговый ход. Если бы было просто написано "Edel stail" или "Surgical steel", стоило бы сильно задуматься, покупать ли такой нож. Хуже может быть только надпись "Stainless Steel" что практически гарантирует плохое качество стали и на 99% означает китайское производство. На самом деле буква Х говорит о том, что данная сталь является высоколегированной, с содержанием легирующих элементов не менее 5%.

50 – означает , что в стали содержится 0,50% углерода, Cr, Mo,V – в стали содержится до 15% этих элементов т.е. хрома, молибдена и ванадия (Скорее всего Cr –14 – 14,5%, Mo –0.5-0.8%, V – 0.1-0.3%). В своих буклетах просто пишут 15% Cr.

Всё это дает коррозионностойкий (нержавеющий) нож , который будет прилично держать заточку.

Однако небольшое содержание углерода (0,5%) означает, что сталь может быть довольно мягкая, что и показывает измерение твердости – чуть больше 56 единиц по шкале С Роквелла.

Под твердостью понимается способность сопротивления материала проникновению в него более твердого образца (немного получилось "масло масляное" но, мне кажется, понятно о чем речь).

В начале сталь должна приобрести максимальную твердость, для этого она нагревается до температуры закалки (обычно указывается производителем стали), затем изделие охлаждается в закаливаемой среде – это может быть вода, воздух, масло. Со сталью, закаленой до максимума, работать практически невозможно, поэтому производят отпуск, в процессе которого изделие вновь нагревается до температуры, значительно ниже температуры закалки, после чего вновь охлаждается. Все это называется термическая обработка , в которой важную роль ирают несколько факторов – температура и длительность закалки, определенный температурный и временной режим отпуска, среда закалки с ее различными добавками, охлаждение в жидком азоте и так далее.

Твердость ножевых сталей принято измерять твердомером с использованием шкалы С по методу Роквелла . Есть еще шкалы А и B. Суть метода состоит во вдавливании в испытуемый образец алмазного наконечника (алмазный конус с углом при вершине 120 градусов) под воздействием двух нагрузок –предварительной и основной, и измерения находится в пределах от 40 до 70 единиц HRC (т.е. по шкале С метода Роквелла).

С твердостью 40 ед вряд ли удастся разрезать что-либо тверже масла, а отдельные ножи Японских мастеров могут иметь твердость и 66-68 ед.

Большинство европейских ножей имеют твердость 54-57 ед HRC. Это традиция, и она имеет под собой существенную базу. Дело в том, что мягкая сталь не может долго держать заточку и ее требуется все время подправлять. Режущая кромка такого ножа склонна к "завертыванию" Ну а умные европейцы придумали простой выход – мусат, представляющий собой круглую или овальную железку, гладкую или с насечками (продольными), при проведении вдоль ножом с наклоном около 20 градусов режущая кромка легко выправляется за несколько движений (меньше минуты) и нож становится снова острым. Преимущество еще и в том, что если под рукой нет мусата, можно воспользоваться обухом другого ножа (что многие и наблюдали у мясников или рыбников на любом рынке) С таким ножом гораздо проще обращаться, чем с ножом с твердостью более 60 HRC. Ну и тут есть свои особенности – чтобы нож хорошо резал и мог правиться мусатом, он должен иметь очень правильную геометрию, в частности, толщина режущей кромки не должна превышать 0,2-0,3 миллиметра (максимум 0,4мм). И надо заметить, что стачиваются ножи из мягкой стали очень быстро – многие из вас видели на рынках или в магазинах ножи, по виду напоминающие шило.

При повышении содержания углерода в стали лезвие можно cделать более твердым, но при этом уменьшится коррозиойная стойкость и вязкость. Лезвие получается ржавеющим и более ломким. Опять компромисc. Поэтому у японцев, которые предпочитают ножи с твердостью более 60 ед, выработалась своя техника работы ножом, достаточно сильно отличающаяся от европейской, да и культура обращения с такими вещами, как нож, у них развивалась в течение многих столетий . В Японии даже существует такое понятие как "путь режущего ножа" – свод правил по культуре работы поварским ножом.

По мнению японцев, в ноже заключены сердце и душа повара. Каждый профессиональный повар должен иметь свои собственные ножи, которые при переходе на другую работу он забирает с собой. Иногда он даже носит их из дома на работу в специальном чемоданчике.

|

|

Одним из оптимальных решений на сегодняшний день, как мне кажется, является японская сталь VG10 с закалкой около 60 ед HRC. Надо заметить, что эта сталь, в отличие от многих других, специально разрабатывалась для производства ножей. VG10 относится к нержавеющим сталям (Stainless Steel).

Цельная VG10 часто покрывается легкой патиной, почти как "Carbon steel", так что производители стремятся поместить ее в оболочку из мягкой, иногда декоративной, нержавеющей стали, оставляя только небольшую часть лезвия у режущей кромки. Этим решением достигаются две цели – во-первых, вы получаете красивый нож, во-вторых, хрупкое тонкое лезвие, помещенное в обкладки из мягкой стали, становится не таким уж и хрупким.

|

Здесь можно провести аналогию с карандашом – грифель сам по себе тонкий и хрупкий, легко ломается, а в деревянной оболочке – совсем другое дело.

Это достаточно древнее решение, ламинирование твердой сердцевины мягкими обкладками, использовали кроме японцев и шведские ножевщики, и наши предки.

Особенно часто эта технология применялась в Японии при ковке самурайского оружия, а в настоящее время замечательно возродилась при создании кухонных ножей. В терминологии японских мастеров такая техника называется KASUMI (касуми), если твердая сердцевина защищается мягкой сталью с одной стороны (что характерно для японских ножей с односторонней заточкой SACHIMI (YANAGIBA, TAKOBIKI), DEBA и USUBA. Для праворучного пользователя мягкая оболочка находится с правой стороны, для леворучного – с левой.Твердая сталь, которая формирует режущую кромку, называется HAGANE (Хагане), мягкая сталь или железо на обкладке –JIGANE (Жигане). Если твердая сердцевина помещается между двумя мягкими обкладками,то эта конструкция называется WARIKOMI (Варикоми).

|

|

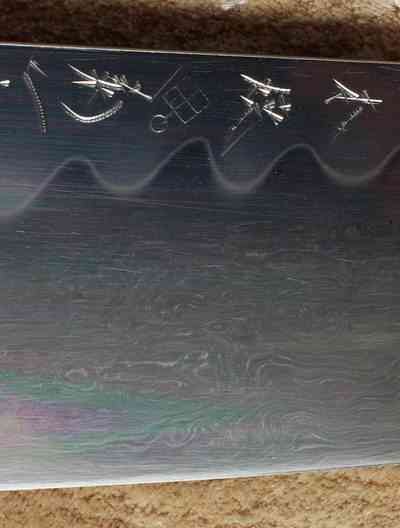

Если обкладки (Jigane) выполнены из дамасской стали, то это будет SUMINAGASHI (Суминагаши) Для европейцев японские производители предпочитают слово "DAMASKUS".

Иногда употребляется название "SAN MAI" (Сан май) (на самом деле San Mai – патентованное фирмой Gold Steel название трехслойного пакета (ламината) из коррозионностойких сталей).

Я бы не хотел углублятся в обсуждение дамасских и булатных сталей по двум причинам: во-первых, мне кажется, что ни у кого нет четкого понимания этих понятий (ну что мы можем сказать кроме того, что дамаск –это сталь, полученная в результате кузнечной сварки, а булат получается методом литья), во– вторых, и это самое главное, я не видел, не слышал и не читал положительных отзывов ни об одном КУХОННОМ ноже из дамасской стали или булата. Это, правда, не относится к японским ножам , выполненных в технике SUMINAGASHI –это, как правило, очень достойные и красивые ножи, но можно ли их назвать дамасскими?

Хотя ножи с таким названием встречаются. Недавно я держал в руках дамасский шеф 21см от немецкого производителя GUDE. Тяжелый и неудобный, а если приплюсовать еще и цену (более 1000 евро), то просто ужас. Японский нож HATTORI серия KD c сердцевиной из COWRY X и дамасскими обкладками длиной 240мм стоит 1000 долларов и признается одним из лучших кухонных ножей в мире. Кстати, у того же GUDE есть и хлебный нож из дамасска ценой около 3000 евро. Комментарии излишни.

Хотелось бы остановиться на проблеме выбора ножа из "Carbon Steel" amp; "Stainless Steel" . То есть – что лучше: углеродка или нержавейка?

Я думаю, что дебаты на эту тему были, есть и будут. Поклонники углеродки говорят: ножи из углеродки имеют более острую режущую кромку, держат ее дольше и она легче затачивается. Поклонникам нержавейки ясно, что ножи из углеродки антисанитарны, оставляют послевкусие на пище и что ножи из хорошей нержавейки держат заточку дольше, чем ножи из углеродки.

|

А французские "Opinel" выпускаются сразу из двух сталей : углеродки и нержавейки , и каждый покупает ,что ему нравится ( или оба сразу).

|

Заметим, что ножи из углеродки варьируются от простой комбинации железо-углерод до высокоочищенных инструментальных сталей, которыми можно резать даже бетон.

Ножи из нержавейки тоже могут быть как очень мягкими, имеющими большое сопротивление к ржавчине (ножи для моряков и дайвинга), так и очень "мужественными", из стали типа S30V (но для изготовления ножей эту сталь применяют на сегодняшний день только мастера, выполняющие индивидуальные заказы по очень большим ценам).

Современные ножи из углеродки обычно немного тверже и прочнее, чем ножи из нержавейки. Хотя является ли это преимуществом?

Ножи из Carbon Steel легко точатся и имеют очень острую режущую кромку. Но современные твердые ножи из высокоуглеродистой стали требуют и внимательного обращения при работе – они легко выкрашиваются, если ножом делать непредназначенную для него работу или неаккуратно с ним обращаться. На фотографии показан овощной нож (Nakiri), которым попытались разрубить небольшую кость, и что из этого получилось.

|

|

И хотя патина, которая появляется на ноже из углеродки, может вам не нравиться, это не негигиенично. Эти ножи могут придавать характерный вкус кислой пище, пока весь нож не покроется патиной.

Carbon Steel имеет наиболее мелкое зерно и сделанные из нее ножи могут иметь исключительные характеристики.

Професcиональный суши – шеф очень редко использует ножи не из углеродки, причем стоимость янагибы ( нож для суши) может превышать несколько тысяч долларов, но это будет исключительной остроты нож.

Углеродка заставляет волноваться из-за пустяков и требует к себе пристального внимания, и если вы не готовы относиться к этому ножу с нежностью и постоянным вниманием, то он быстро потеряет свои исключительные свойства

Для среднего потребителя качественные ножи из современной Stainless Steel больше подходят при использовании в современной кухне, oни допускают больше компромисcов и прощают больше ошибок.

Определенным компромисом являются ножи, сделанные по технологии варикоми (или ламинирования), но все равно. сама режущая кромка не защищена от недостатков, присущих Carbon Steel (за исключением случаев, когда в центре находится сталь типа VG10).

В любом случае ножи из Stainless steel (нержавеющая сталь) на кухне продержатся дольше. Выбирать Вам.

Если рассматривать развитие ножевой индустрии в целом, то, как мне кажется, ножи "high performans" (высшего качества и исполнения) все-таки имеют некий тренд к менее коррозиойно-стойким ножам (сталям).

В Японии самые высококлассные и дорогие ножи называются HONYAKI (Хонияки). Изготовление такого ножа требует колоссального опыта и времени на его изготовление, и не каждый мастер возьмется их делать.

Формально "HONYAKI" можно перевести как "правильно выкованный", но скорее это означает процесс, "путь производства клинка". Нож хонияки выковывается целиком из одного куска металла (обычно высокоуглеродистой стали).

|

Ковать его и придать нужную форму очень трудно.Сталь обычно свертывается и проковывается несколько раз для получения однородного распределения углерода и убирания примесей (не путать с кузнечной сваркой как в дамасске – там разные стали!). Обычно японские мастера производят закалку таких ножей в воде и тогда такой нож называется "Mizu-honyaki" . Возможна закалка и в масле –"Abura-yaki", но это встречается редко.

Закалка производится до примерно 64 – 66 ед HRC , причем клинок может быть закален как целиком, что является скорее исключением, так и частично – часть у РК закаливается до более высоких значений, чем у обуха –это легко почувствовать, проведя надфилем по обеим частям клинка, если вам его не жалко, конечно. Различная степень закалки получается путем обмазывания глиной частей клинка – у РК тонким слоем или вообще оставляется чистым, а у обуха – толстым. После высыхания глины производится нагрев и затем быстрое охлаждение в воде. Лезвие остывает быстрее, чем обух, и таким образом части клинка закаливаются по-разному. В отраженном свете видна граница между частями с различной закалкой, она называется "HAMON" ("хамон") – иногда очень ясно и четко, а иногда ее и поискать надо.

|

Ножи "honyaki" имеют самую длительную KIRENAGA среди японских да и всех других ножей. "KIRENAGA" – японский ножевой термин, означающий продолжительность удержания РК (лезвием) остроты.

В настоящее время многие ножи, сделанные из одного куска стали, производители называют "honyaki" (например NENOX, SUISIN) и если формально им возразить нечего (обе фирмы представляют ножи высочайшего качества и из однородной стали), то – по совести и традиции – это не так. Это не хонияки в традиционном понимании. Чисто маркетинговый ход, да и то только в Америке и Европе. Все-таки, хонияки – это в первую очередь ковка (вспомним понятие тамахагане!) для получения однородности и чистоты. Хотя, конечно, можно сказать, что современные стали имеют изначально высокое качество и поэтому ковки не требуют. Все относительно.

Отсюда, кстати, еще одно заблуждение, вернее запутка – очень часто, особенно в магазине, можно услышать: " Вот, берите этот нож, он полностью кованный, а кованные ножи самые лучшие". А на вопрос: "А чем лучше-то?" ответа, как правило, не получить. Начнем с того, что в магазине за редким исключением кованого ножа не увидишь. Кованый нож можно увидеть и купить только в специализированном салоне, причем будет обязательно указано имя мастера-кузнеца, или у самого мастера. И это будет штучная (никак не серийная) продукция. И когда Вам показывают десяток совершенно однаковых ножей и говорят, что они все кованые, следует задуматься о терминах и определениях и задать соответствующие вопросы. Есть свободная ковка – ручная или машинная, когда металл ничем не ограничен, и есть ковка в штампах – когда металл ограничен стенками штампа и это уже ближе к штамповке, которая может быть объемная и листовая, а также горячей и холодной. Улучшение структуры металла происходит при свободной ковке, а штамповка позволяет улучшить технологичность и заметно снизить стоимость ножа, что тоже немаловажно. Но качество ножа, изготовленного свободной ковкой, колоссально зависит от мастера, который такую ковку производил, и во многих случаях серийный нож, изготовленный методом горячей штамповки известной фирмой, может оказаться лучше.

А в серийном производстве без штамповки не обойтись – недаром немцы из Zwilling amp; Henkels придумали технологию SCT (Sintermetal Component Technology) – когда нож собирается из разных частей –клинок выполняется штамповкой из проката, больстер и рукоять изготовляется методами порошковой металлургии, а в целом нож получается по виду как кованый. Кстати, сварка частей очень качественная, и я ни разу не слышал никаких нареканий.

Аналогичным образом поступают и многияе японские компании. Штамповка клинков из листового проката обычно позволяет получить более тонкие и легкие ножи с большей твердостью клинка. Ножи, производимые ковкой или горячей штамповкой в штампах (как, например, SABATIER во Франции и почти все немецкие фирмы до недавнего времени) толще и тяжелее по весу. Хорошо это или нет, зависит от Ваших привычек и рода работ, в которых эти ножи будут задействаваны. Многие мои знакомые повара любят тяжелые ножи. Первенство в этом виде я бы отдал немецкой фирме "GUDE".

Такие ножи еще, как правило. имеют больстер – металлическую прокладку (кольцо) между рукоятью и клинком. Как сказано выше, больстер может быть выкован вместе с клинком и рукоятью при свободной ковке или ковке в штампах, или сделан отдельно, а затем приварен к клинку и рукояти (технология SCT). Обычно больстер представляет из себя кольцо, но иногда он может продлеваться вниз до the heel (образуя "пятку" ) – см рисунок с обозначениями в начале статьи. Это типично для европейских ножей и очень неудобно как для поваров, потому что они не могут использовать для работы всю длину лезвия, так и неудобно для заточки. Большинство поваров либо покупают ножи сразу "без пятки", либо просят ee сразу сточить. Мне не удалось найти удовлетворительного объяснения необходимости наличия пятки – разве что мыть безопаснее, да и за губку или тряпку нож не цепляется. Мне кажется, это какой-то технологический пережиток.

Часто говорят, что больстер служит для улучшения балансировки ножа. Может это в какой-то мере и так, но мне кажется, что правильно подобрать баланс (т.е. сделать нож удобно лежащем в руке и позволяющем работать им долго и не уставая) можно и без больстера , просто подбирая правильно форму ножа и той части клинка, которая входит в рукоять (the TANG). Замечу, что на чисто японских национальных ножах металлический тяжелый больстер не присутствует. А вот на ножах, сделанных в Японии для Европы и Америки, присутствие больстера обязательно, но пятка всегда отсутствует. Это все наводит на мысль, что больстер – чисто декоративная вещь. Недаром, если известный производитель выпускает несколько линеек ножей, "высшая линия" будет, как правило, с больстером, а дешевые нижние – без. Рассматривать больстер как предохранитель тоже нет никакого смысла.

Хотелось бы несколько слов сказать о том, почему металлургия – это наука, а изготовление авторского высококачественного ножа, по большому счету, искусство.

Из изложенного выше видно, что различные добавки меняют свойства стали, и зависимость эта многомерная (процент добавок как минимум разный при разном количестве углерода), но я могу допустить, что, задав какие-либо свойства стали (твердость , вязкость, сопротивление коррозии и т.д.) можно расчетным методом получить ее оптимальный состав – это наука. Но дальше вступает в действие термообработка. Здесь доля науки уже значительно меньше, но она присутствует (скажем, для определения температур закалки и отпуска). А дальше начинается самое интересное – вам надо получить нож, подходящий именно вам под ваши задачи и требования. Насколько он будет нержавеющим? Какую твердость вы предпочитаете (будете ли вы править нож мусатом или вам нравится "медитировать" с заточкой на японских водяных камнях)? Какую основную работу будет выполнять нож? Для домашней кухни или профессиональной? Ну и так далее… Здесь может помочь только МАСТЕР, с большим опытом работы и интуицией. И это уже искусство.

И таких мастеров очень немного – чуть больше десятка в Японии, где, как правило, они представляют фамилии, занимающиеся этим делом не одно столетие, и меньше десятка во всем остальном мире.

Япония

Ichiro Hattori

Sinichi Watanabe

Itou

Masamoto

Hiromoto

Doi (Kazuo, Keijiro, Itsuo)

Yoshikane

Fujiwara Shigefusa

Tanaka

Takeda

Ittosai

Sugimoto

Вне Японии

Murray Carter – USA

Bob Kramer – USA

Thomas Haslinger –Canada

Phil Wilson – USA

Ray Rogers – USA

Геннадий Прокопенков – Россия.

У любого из них при желании и наличия интернета можно заказать нож, и вы никогда не пожалеете о потраченных деньгах. Японские мастера предпочитают углеродистые стали (обычно белую или голубую), Мюррей Картер тоже, Боб Крамер делает ножи из 52100 (аналог нашей ШХ15), Хаслингер и Вилсон – 154 СМ, CPM S30V, а Геннадий Прокопенков – наши 40Х13,65Х13, 55Х14МФ и так называемые "волновую" (высокоуглеродистая хромистая сталь , как правило Х12МФ, после определенной ТМО) , и "волокнистый композит" (нержавейка типа 40Х13, 55Х14МФ и др с определенной ТМО) Должен только заметить, что ножи у мастеров не дешевые и ждать выполнения заказа можно и больше года – это как повезет. У японских мастеров, как правило, быстрее – максимум пару месяцев.

Другой материал , используемый для изготовления клинков – керамика.

Керамика – это материал на основе оксида циркония, который по твердости значительно превышает твердость стали (Для измерения твердости керамики используется шлала Мооса. Если алмаз по этой шкале имеет твердость 10, то керамика в керамических ножах 8,5 а сталь от 6 до 6,5). Керамика не оставляет неприятного послевкусия ни на рыбе, ни на фруктах ни на овощах, очень долго держит заточку, работает и хранится в агрессивных средах, легко моется.

Но… керамику НИКОГДА не заточить до уровня углеродки или даже хорошей нержавейки и надо очень-очень бережно обращаться с ножом – он очень хрупок и ломается легко. Хрупкость и ломкость напрямую зависят от такого понятия как ударная вязкость (характеризуется максимальной кинетической энергией, которую может поглотить образец без разрушения. Так вот, для ножевой керамики значение ударной вязкости не превышает 3 Дж/см2, а для сталей:

ATS 34 (HRC 60) –21, D2 (59 HRC) –30 , CPM 90V (HRC 58) – 26,

ZDP 189 (HRC 67) – 8.4.

У меня было несколько керамических ножей на кухне, больше нескольких месяцев даже при бережном обращении никто из них не продержался (кроме тех, что лежали в коробке без движения).

Может быть, имеет смысл использовать их в морских путешествиях и для специфических задач, не связанных с гастрономией (так, он не является проводником электричества и не обнаруживается большинством металлодетекторов).

На фото – керамический нож компании "Kyocera"

|

|

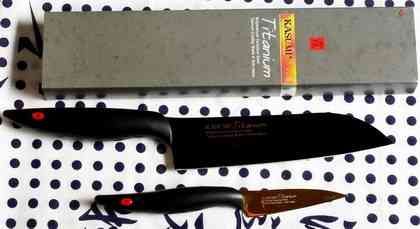

Некоторые производители с целью повышения стойкости режущей кромки используют напыление износостойкого покрытия ( например нитрид титана ) на основной металл клинка. Ножи имеют неплохие режущие свойства, надежно защищены от коррозии и воздействия химических веществ, не токсичны, не магнитны, не вызывают аллергии но… до первых переточек, когда покрытие просто сточится…

|

Чаще всего клинок в сечении представляет комбинацию трапеции ( сам клинок) и треугольника (его режущая кромка или лезвие). Основание этого треугольника называется толщиной режущей кромки

|

Угол заточки (полный) на кухонных ножах колеблется от 7 до 30 –35 градусов. Замечу, что для кухонных ножей важнее правильная геометрия лезвия (оно должно быть правильно сведено и толщина спуска у РК должна быть минимальна), чем величина угла заточки. Действительно, если толщина РК имеет порядок 0,1 –0,2 мм, то будет ли угол 15 или 20 градусов, особой роли не имеет. Общий угол заточки у ножа NAKIRI мастера Watanabe составляет всего 5-6 градусов (т.е. примерно чуть меньше 3 градусов на каждую сторону) Заточка может быть двойная симметричная (Double edge –англ., Ryoba– яп.) обычно на европейских ножах или односторонняя (Single edge –англ., Kataba –яп.) – как правило, на восточных ножах. В идеале от рукояти к острию клинок тоже должен иметь форму треугольника, причем добиться такой формы легче при ручной ковке (собственно, почему и ценятся свободно кованые ножи), при обтачивании это очень сложная задача.

|

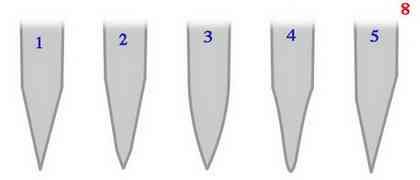

1 – Клин с прямыми спусками , клиновидный (как вариант, клин от обуха) (Flat Ground Edge)

2 – Клин с подводом (Compound Edge)

3 – Плоско-выпуклый клин, линзовидный спуск (Convex Edge)

4 – Плоско-вогнутый клин (с подводом) (Hollow Ground Edge)

5 – Асимметричный (Asymetrical)

Режущая кромка бывает PLAIN (прямой, ровной), SCALLOPED (волнообразной, гребешковой), SERATED (серейторной, зубчатой) и с выемками (GRANTON)

|

Серейторы бывают разных видов

|

Острие (The Point) – это кончик лезвия. Форма определяется назначением ножа. Как правило, бывает приподнятое, сцентрированное и опущенное

|

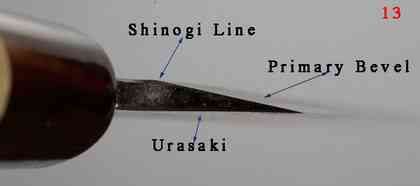

Несмотря на то, что у японских ножей много частей имеют то же наименование, что и у европейских, все же есть и отличия (или дополнения). Ниже показаны фотографии традиционного японского ножа (янагибы) с односторонней заточкой и обозначениями некоторых частей ножа.

|

|

|

|

Эта фотография показывает, что задняя часть японского ножа не ровная, а имеет углубление, называемое Urasaki.

ВОЗДУШНЫЕ КАРМАНЫ (AIR POCKETS) пытаются препятствовать прилипанию к лезвию ножа разрезаемого материала.

РУКОЯТЬ ( the Handle) и ХВОСТОВИК ( the TANG)

Хвостовик (The Tang) – это продолжение клинка в рукоять, такой своеобразный "язык", на который и крепится рукоять . Хотя бывают и цельнометаллические рукояти, напрямую приваренные к больстеру или клинку( ножи GLOBAL, TOJIRO, FALLKNIVEN). Классикой считается пластинчатые накладки на хвостовике, имеющем форму рукояти, и дополнительно прихваченные тремя или двумя заклепками.

|

|

Ножи наших бабушек имели такой или всадной монтаж, причем рукоять при всадном монтаже часто делалась из мельхиора или серебра, была внутри полой (см. фото в начале статьи), куда вставлялся хвостовик и заливался обычным сургучем. Как правило, хвостовик должен быть не менее двух третей длины рукояти. В дешевых же моделях иногда вставляют в рукоять всего 2-2,5 сантиметра хвостовика. Ясно, что такая конструкция долго не прослужит – клинок сначала расшатается, а затем и выпадет из рукояти.

Если хвостовик совпадает по размеру с рукоятью, такая конструкция называется "Full Tang", если не свпадает – "Stick Tang".

Материал рукояток может быть крайне разнообразен – от древесины твердых пород и так называемой стабилизиованной древесины, до слоистых пластиков, искусственного камня и рогов оленя, жирафа и т.д.

|

|

|

Исключение составляют, как всегда, японцы – на свои традиционные ножи они делают рукояти из мягких сортов древесины – магнолии и кедра. Что называется, дешево и сердито. Они, как правило, их меняют по мере загрязнения. Хотя за определенную цену могут сделать и из эбенового дерева.

Меня сильно поразило, когда я увидел дорогущий хонияки Usuba с обычной дешевой рукоятью, но ведь ножом надо работать, а не смотреть на него.

|

В последнее время стали появляться ножи с рукоятью из полипропилена в оболочке из термопластичной резины, что обеспечивает надежное удержание ножа при наличии воды, жира и т.д. Часто стали появляться металлические рукояти из нержавеющих сталей, но такие рукояти наряду с практичностью нравятся далеко не всем. Мне не нравятся. Я считаю, что самый хороший материал – это красивая твердая древесина (даже не стабилизированная, которая по ощущениям напоминает пластик).Это может быть эбен, кевазинго, венге, карельская береза, акация и т.д. Ну да выбор велик, и каждый может выбрать себе по душе и по необходимости.

Разнообразие форм рукояток тоже поражает воображение, что в общем-то и понятно, ведь каждый производитель хочет выдумать что-то свое. Заметьте, что если покупать авторские модели, то и выбор-то будет не особенно и велик (если вы сами не закажете что-либо оригинальное).

Мне не очень нравятся различные "эргономические" рукояти с их выпуклостями и подпальцевыми углублениями. По мне, чем проще, тем лучше.

В японской традиции ножи имеют деревянную ручку длиной 14-16 см, как правило, овальной, восьмиграной или круглой формы с ребром и всадным монтажем "Stick Tang". В этом случае весь ваш выбор может свестись к выбору древесины и "ferrule" (что-то типа больстера, обычно из какого-то рога, часто буйвола).

|

|

Главное – это "почувствовать" нож. А чувство очень субъективная вещь. И самый дорогой в мире нож будет плохим, если он не "ляжет" вам в руку. Здесь будет иметь значение все – контур рукояти, ее ширина, толщина и длина, вес всего ножа и точка баланса, длина и ширина клинка. Многие люди считают, что точка баланса (точка равновесия между клинком и рукоятью) должна находиться на уровне указательного пальца при прямом хвате (в районе больстера, если он есть). Это не совсем правильно. Во-первых, это зависит от вида ножа (понятно, что у DEBA он будет смещен вперед ), во-вторых, это зависит от человека – как ему удобней чувствовать и контролировать нож, и очень многие предпочитают небольшое смещение точки баланса вперед. Так же много зависит от того, каким хватом вы выполняете работу – если вы можете резать ножом минут 15 или даже полчаса, а потом рука и пальцы начинают болеть – значит, вы неправильно держите нож. Его нельзя держать расслаблено – может выскочить, но и сильно сжимать нельзя – уменьшается контроль и устает рука.

Существуют так называемые ПРЯМОЙ и ОБРАТНЫЙ хват. Обратный хват в основном используется для обвалки мяса, нож при этм зажат в кулаке острием вниз, режущей кромкой к себе или от себя.

|

Чаще всего используется прямой хват – клинок направлен от себя параллельно плоскости доски (стола), причем большой палец лежит сбоку вдоль ручки, а указательный обхватывает рукоять сверху (см фото).

|

|

Остальные пальцы слегка прижимают рукоять ножа к ладони снизу. Если вы взяли нож таким хватом первый раз, то вам он может показаться неудобным, но тут надо заставить себя поработать некоторое время и вы убедитесь в его преимуществе. Не забывайте, что так держат нож повара во всем мире уже не одну сотню лет!

Длина и ширина клинка тоже является персональным выбором. Есть люди, которые замечательно управляются с длинным и тонким 25 сантиметровым слайсером, но не прзнают широкий шеф той же длины. Он кажется им слишком большим. А есть и наоборот.

В общем, ножами надо работать, прислушиваться к своим ощущениям и стараться "перещупать" как можно больше разных ножей, и тогда вы будете точно понимать, что вам надо, и найдете "свой" нож. Скорее всего, это будет не самый дорогой и престижный нож, но он будет самым любимым.

На сегодняшний день можно выделить три рода (основополагающих вида) кухонных ножей:

Это могут быть немецкие, французские, бразильские, испанские, скандинавские, америкнские ,российские и даже китайские ножи – классические Chef's,paring,boning, bread и т.д. Наиболее известные производители Wusthof, F.Dick, Messermeister, Henckels (Германия),

Sabatier (Франция), Arcos (Испания), Tramontina (Бразилия) и другие.

Эти ножи изготавливаются из довольно мягкой стали и "под мусат", классическая рукоять – накладки из дерева или пластмассы с тремя заклепками. В последнее время появилось много "эргономичных" рукоятей.

|

Длина лезвия западного (европейского) ножа обычно измеряется в дюймах . 1 дюйм равен 2,54 см

|

Как правило, они имеют толстый обух и одностороннюю заточку (как у стамески). Их производством занимаются в основном маленькие семейные мастерские, которые, правда, могут насчитывать не одну сотню лет своей производственной деятельности и шестое-восьмое-десятое поколение кузнецов. Это совсем не является редкостью. Обычно у таких фирм клинок производится из высокоуглеродистой стали с большой твердостью (заточка и правка только на водных камнях). Рукояти – деревянные овальные или октогональные. Типичные представители – янагиба (Yanagiba), деба (Deba) и усуба (Usuba). Эти ножи разработаны для специфической работы (в основном изготовление суши), и не очень хорошо подходят для не-японской кухни. Все они исключительно острые.

|

Лезвие традиционного японского ножа измеряется в SUN или в мм.

1sun =3.037см

Между европейскими и японскими ножами находится третья категория:

|

Эти ножи имеют ту же форму, что и европейские, но они тоньше, легче и сделаны из более твердых сталей. При исключительно высоком качестве изготовления клинка, могут отличаться небрежностью в подгонке деталей рукояти. Типичные представители – гуйто (Gyutou) – Chef's, суджихики (Sujihiki) – Slicing, петти ( petty) – paring, хонесуки (Hontsuki) – служит для тех же целей, что и boning и сантоку (Santoku) – многоцелевой нож.

|

Наиболее известные фабрики – Misono, Shun, Ryusen, Kikuichimonji, Glestain, Kanetsugu, Shiki, Nenox.

Длина лезвия определяется в мм.

| © 2024 Библиотека RealLib.org (support [a t] reallib.org) |